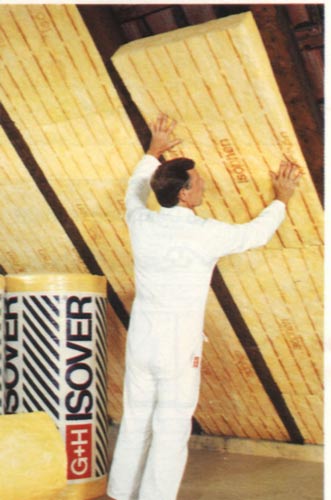

Die Wärmeleitfähigkeit eines Dämmstoffes wird als das wichtigste und alles entscheidende Kriterium bewertet. Es ist jedoch zu beachten, dass die physikalischen Eigenschaften der Wärmetransmission unter Laborbedingungen ermittelt werden. Äußere Einflüsse wie die Wärmekonvektion (vergleiche Pkt. 4.3.1) werden vollständig außer Acht gelassen. Bei großflächigen Dachkonstruktionen gibt es im Allgemeinen kaum Probleme, um eine Luftdichtheit zu erreichen. Bei der Verwendung von Klemmfilz werden diese ca. 2 cm größer als der Sparrenabstand zugeschnitten (abhängig von der Breite) (Bild 5.1.1) und fugendicht zwischen die Sparren bzw. Deckenbalken eingeschoben (siehe Bild 5.1.2 und 5.1.3). Analog erhält man auch eine gute Fugendichtheit mit den Dämmkeilen.

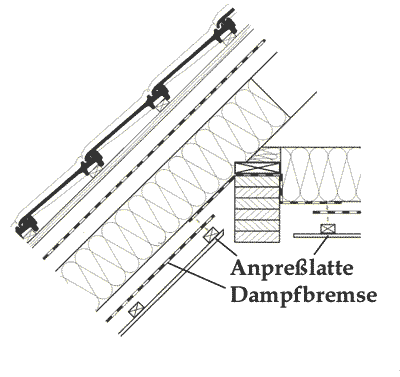

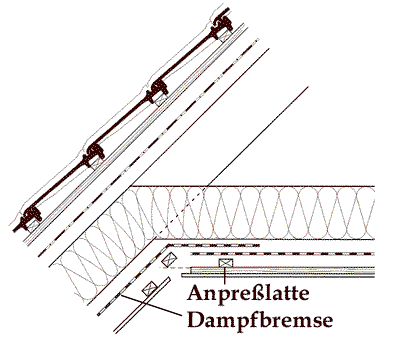

Sehr wichtig ist jedoch die sorgfältige Verarbeitung. Sind noch kleine Fugen erkennbar, so sind diese nachträglich auszustopfen, damit kein Luftaustausch zwischen Innen- und Außenseite erfolgen kann. Sind die Abstände der Sparren sehr breit (etwa ab 80 cm) können die Klemmfilzstücke auch durch ihr Eigengewicht sehr leicht herausrutschen oder fallen. In diesem Fall sollte die Tragkonstruktion vor oder während der Dämmung montiert werden. Durch diese Holzlatten wird die Dämmung am Herausfallen gehindert. Das ist analog wie im Bild 5.1.4 zu realisieren. Die Dampfbremse muss dann auf die Unterkonstruktion verlegt und befestigt werden. In Einzelfällen reicht auch eine Hilfskonstruktion.

In der Praxis bestehen die Dächer oft auch aus kleinteiligen Flächen, sodass eine große Zahl an Fugen entstehen kann. Die Herstellung einer luftdichten Innenverkleidung im ausgebauten Dach bedingt daher einen erhöhten planerischen und handwerklichen Aufwand, welcher allgemein sehr unterschätzt wird.

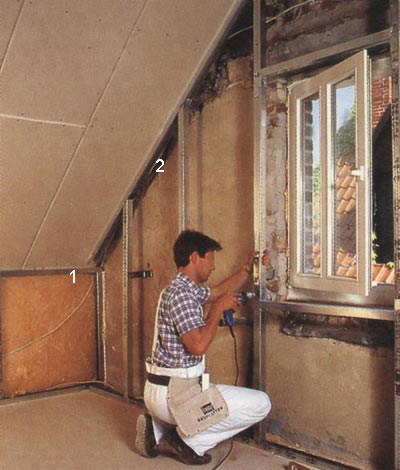

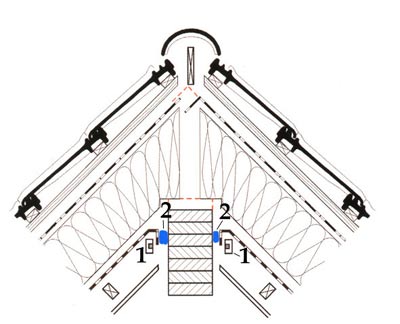

Bei diesem Beispiel aus der Praxis (Bild 5.1.4) geht es nicht allein um die Dämmung, was im Moment noch etwas unordentlich aussieht, sondern um die Herstellung der Unterkonstruktion für die Innenverkleidung aus GKF 12,5 mm. Keine der Sparren, Kehl- und Gratbalken stehen in einem optisch günstigen Winkel zueinander oder verlaufen parallel. Es gibt keinen Bezugspunktpunkt bzw. –linie, von der eine optisch ordentliche Fläche aufgebaut werden kann. Zum Schluss muss aber alles zueinanderpassen und es darf sowohl in der Fläche, in der Kehle und am Grat keine Unebenheit geben. Als nächstes Problem ist das fugendichte Einlegen des Klemmfilzes zu nennen.

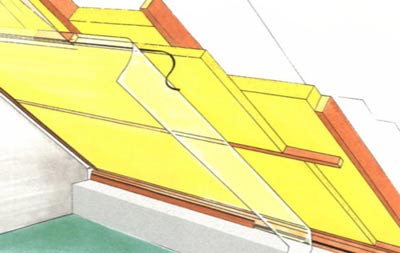

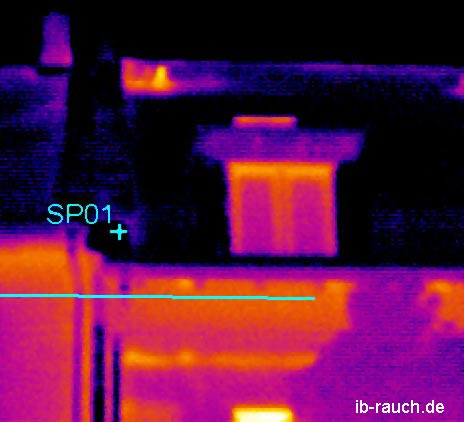

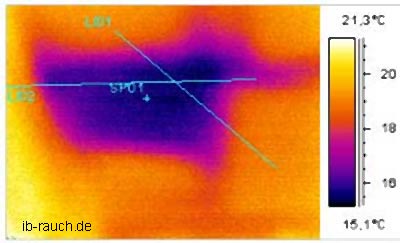

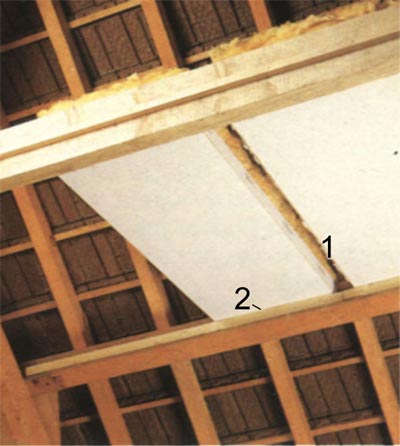

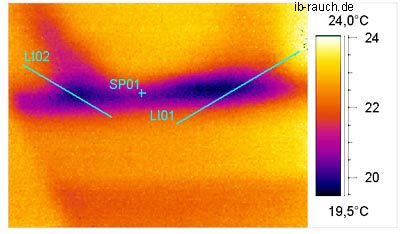

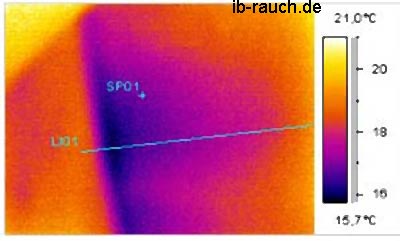

Zwischen zwei parallel verlaufende Sparren (Bild 5.1.3) lässt sich das gut realisieren aber bei dem Kehlbalken im Bild 5.1.4 müssen dann auch die Anpressflächen der Dämmung schräg geschnitten werden. Um mögliche Fugen zu vermeiden, wird die Dämmung auch bis über die Sparren gezogen. Zum Zeitpunkt der Aufnahme wurden noch 120 bis 140 mm Klemmfilz eingelegt. Größere Dämmstoffstärken sind politische Größen. Die zu erzielenden theoretischen Einsparungen sind vernachlässigbar klein. Statt der großen Dämmstoffstärken ist das Verlegen des Klemmfilzes zwischen den Sparren und der zusätzlichen dünneren Dämmplatte auf den Innenseite die bessere Lösung. Die dünnere Dämmplatte wird über die Sparren hinweg verlegt, siehe Bild 5.1.5. Die Stoßfugen sind immer zu versetzen. Diese doppelte Verlegung vermindert zusätzlich die Wärmebrückengefahr durch die Sparren selbst. Das Holz hat eine Wärmeleitfähigkeit von 0,13 W/mK und die Glas- oder Steinwolle 0,035-0,04 W/mK. Je stärker die Dämmung ist, um so größer wird die Temperaturdifferenz an der Oberfläche der Innenverkleidung, wenn die Dämmung nicht richtig eingebaut wurde. Im Bild 5.1.6 wird das Problem bei einer Wärmedämmschicht dargestellt. Zwischen den Sparren ist eine dicke Dämmstoffschicht. An den Stellen, wo die Dachlatten als Unterkonstruktion befestigt sind, treten Wärmebrücken auf. Im Wärmebild 5.1.7 wird im Drempel diese ungleichmäßige Dämmung als Streifen sichtbar.

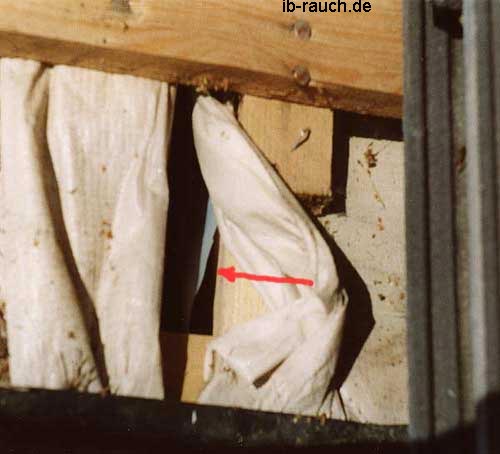

Bei diesen Beispielen, Bild 5.1.8 und 5.1.9, hatte weder die ausführende Firma noch die Bauleitung die Notwendigkeit einer durchgehenden Dämmung und das Anbringen einer ordentlichen Dampfbremse verstanden. Hinter der aluminiumkaschierten Dämmung waren durchgehend Fugen zwischen Sparren und Dämmung von 1 bis 2 cm. Nur in seltenen Fällen entsprechen der Einbau und die Abdichtung den Einbauanweisungen des Dämmstoffherstellers. Neben den Beschädigungen der Kaschierung wurden die Randstreifen nur lose überlappt und mit Klammern angetackert. Dem Eindringen der Raumluft wurde so gut wie kein Widerstand entgegengesetzt. Es waren umfangreiche Nacharbeiten erforderlich.

Anmerkung: Bei der Ausführung mit Klemmfilz, ist der ordentliche fugendichte Sitz der Dämmung sichtbar und kann nachgebessert werden. Analog verhält es sich mit den Klemmstoffkeilen. Bei der aluminiumkaschierten Dämmung kann eine fugendichte Verlegung nicht kontrolliert werden, da die Folie die Anschlüsse Dämmung/Sparren überdeckt. Diese Dämmung „quillt“ nicht wie der Klemmfilz auf und presst sich auch nicht an. Dieses Dämmmaterial ist bei dem Dachausbau nicht zu verwenden.

Bei diesem Dach wurden im folgenden Winter, weil es über all in den Raum tropfte, einige Dachsteine aufgenommen. Die Unterspannbahn mit einem großen sd-Wert hatte an der Innenseite eine ca. 2 cm dicke Eisschicht. Wenn die Sonne auf die Südseite schien, taute das Eis am Tag auf und tropfte so in die Dämmung und anschließend durch die Verkleidung in die Dachwohnung. Die hohe Feuchtigkeit in der Dämmung war noch zusätzlich durch die Baufeuchte und einem gleichzeitigen Wasserschaden im Keller verursacht worden.

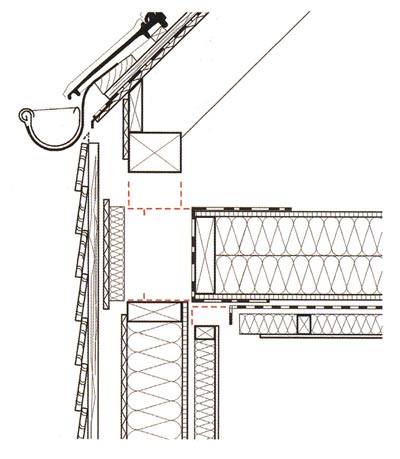

Die Anschlüsse zur Giebelwand wurden mit einem Schalbrett verdeckt (Bild 5.1.9). Nach dem dieses abgenommen wurde, war zwischen dem Sparren und der Giebelwand ein 7 bis 10 cm breiter Zwischenraum. Es fehlte vollständig die Dämmung. Diese Aluminium-Dampfbremse wurde lediglich mit Folienklebestreifen überall angeklebt. Trotz intensiver Nachbesserung konnte der Tauwassereintrag nicht vollständig unterbunden werden. Die Dachschräge wurde mit Paneelen verkleidet. Gegenüber einer vollflächigen Gipskartonplatte sind viele kleine Fugen vorhanden.

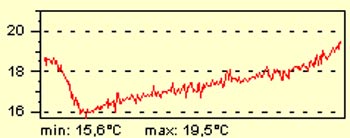

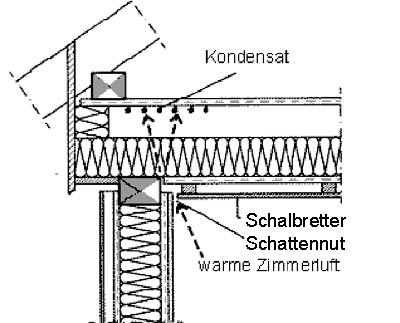

Im Wärmebild 5.1.10 wird eine abgehängte Decke gezeigt. Es ist sehr deutlich erkennbar, dass hier die Dämmung nicht fugendicht eingelegt wurde oder sogar ein Stück fehlte. Der Verlauf der Sparren ist durch die etwas dunkleren Streifen zu erkennen. Die Isotherme zeigt eine Temperaturdifferenz von 4 bis 5 K. In der Skizze (Bild 5.1.11) werden mögliche Ursachen der fehlerhaften Dämmung aufgezeigt.

Nachfolgend soll noch eine ältere Variante vorgestellt werden (Bild 5.1.12). Es wird eine Verbundplatte auf Tragleisten aufgelegt. Analog gab es auch Styroporplatten mit Nut und Feder (zum Vergleich Bild 5.1.13 und 5.1.14). Wenn zum Beispiel lediglich der Spitzboden vom Bodenraum durch eine Decke räumlich abgetrennt werden soll und die Nutzung als Hobbyraum oder Ähnliches vorgesehen ist, dann kann man diese Ausführung wählen, wenn dabei alle Konstruktionshölzer von 3 Seiten kontrollierbar bleiben. Eine zusätzliche Verkleidung der Sparren auch teilweise kann sehr schnell zu einer Schädigung des Holzes führen.

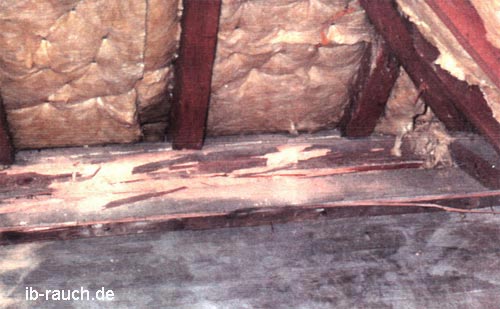

Die im Bild 5.1.13 und 5.1.14 dargestellte konstruktive Ausführung, allerdings mit einem anderen Produkt, führte in einem Dachstuhl in Gambsheim (Frankreich) zu optimalen Lebensbedingungen für die Larve des Hausbockkäfers. Durch die Fugen (Nut und Feder) und die vielen kleinen Schlitze konnte genügend Raumluftfeuchtigkeit entweichen und die Holzfeuchte an einigen Stellen der Dachkonstruktion wurde erhöht. Dadurch wurden die Lebensbedingungen des Holzzerstörers begünstigt. Als Wohnraum und für eine ständige Nutzung ist diese Konstruktionsausführung unbrauchbar und führt über längere Zeit immer zu Bauschäden. Daneben entweicht auch unkontrolliert warme Raumluft, was zu einem höheren Heizenergiebedarf führt.

Die gleichen Bedingungen gelten auch für die Wohnungsdecke unter einem nicht ausgebauten Dachgeschoss! Es muss grundsätzlich eine fugendichte Ausführung (Dämmung und Dampfbremse) erfolgen.

Genau die Ausführungen der Dämmung, wie sie im Bild 5.1.15 gezeigt wird, führen bei vielen Dachstühlen zu Schäden durch Holz zerstörende Insekten und oder Pilze. Dämmung zwischen die Sparren geschoben und etwas davor geschraubt, damit es nicht herausfällt, sind verantwortungslose Ausführungstechniken. Sie führen neben erhöhten Energiekosten für die Wärmeerzeugung zusätzlich zu Feuchteschäden. In der Praxis findet man solche Konstruktionsverkleidung aus Tapete, aneinander geklebte Poster, Decken, Stoffplanen, verschiedene Holzwerkstoffplatten und auch Gipsplatten. Noch im März 2004 fragte ein Bauherr bei einer Berliner Trockenbaufirma wegen einem Angebot zur Dämmung des Dachgeschosses an und fragte gleichzeitig, wie sie die Ausführung vornehmen. „Als Erstes die Dampfbremse dran und dann stecken wir die Dämmung dahinter“. (Nach dieser Auskunft versuchte der Bauherr verzweifelt selbst eine fachlich ordentliche Dämmung vorzunehmen.)

Wärmebrücken und Konvektion treten besonders an Stellen auf, wo das fugendichte Einlegen der Dämmung durch schlechte Zugänglichkeit erschwert ist (siehe Bild 5.1.16). Dazu zählen zum Beispiel auch Mittelpfetten, besonders wenn diese 2 Etagen trennen (Dachraum und Spitzboden), und bei Fußpfetten (siehe Bild 5.1.17). Der Klemmfilz kann in vielen Fällen nicht luftdicht hinter die Pfette geschoben werden, ohne die Hinterlüftung zu unterbrechen. Eine Lösung bildet z. B. ein verstellbarer Abstandshalter für Dämmmaterial zur Wärmeisolierung von Dachstühlen mit optimierten Montage- und Zirkulationseigenschaften nach DIN 4108-3 (Anlage 5).

Ein weiteres Problem ist die Anbindung der Dampfbremse an die Mittelpfette an der Fußpfette. Wenn es möglich ist, sollte die Dampfbremse unterhalb der Fußpfette fugendicht angeschlossen werden. Meist liegt zwischen Mauerwerk und Fußpfette eine Fuge vor und über indirekte Wege kann dann die Raumluft entweichen. In der Praxis liegt die Dampfbremse lose auf der Fußpfette und das führt zu Zugerscheinungen und möglichen Bauschäden.

Bild 5.1.17: Mittelpfette in Fußbodenhöhe des Spitzbodens. Später bildet die Dachfläche hier im Spitzboden mit der unteren Fläche, eine Gesamtfläche. Das richtige Einlegen der Dämmung an die Mittelpfette erfordert hohes handwerkliches Geschick. [70]

Im Wärmebild (Bild 5.1.18) wird eine Mittelpfette gezeigt. Deutlich ist der Temperaturunterschied von 4 K zu erkennen. Es liegt eine Fuge zwischen Dämmung und Pfette vor. Ebenso ist der Verlauf der Sparren gut zu erkennen.

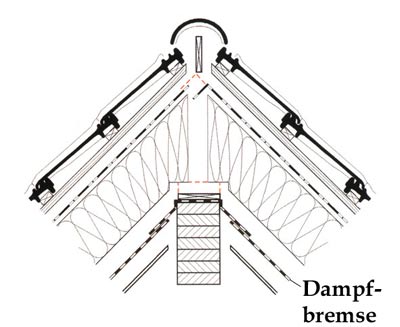

Neben der Anbindung der Dampfbremse direkt an der Mittelpfette kann diese auch durchgängig verlegt werden. Im Bild 5.1.19 wurde der Spitzboden nicht ausgebaut, sodass die Decke mit einer Wärmedämmung und einer Dampfbremse versehen wird. Allerdings hat man auch hier die Auflager der Sparren auf der Pfette fugendicht anzuschließen und das ist komplizierter als die seitliche Anbindung wie im Bild 5.1.16. Im Bild 5.1.20 wird der Anschluss unter einer Zange zum nicht ausgebauten Dachgeschoss dargestellt.

In diesem Abschnitt werden Problembereiche aufgeführt, wo sich bei der Ausführung schnell Fehler einschleichen.

Die Notwendigkeit einer Dampfbremse und die Herstellung der fugendichten Anbindung werden im Pkt. 4. beschrieben. Grundsätzlich ist darauf zu achten, dass alle zu klebenden Flächen vollständig staub- und schmutzfrei sind. Da die Folien meist auf dem Fußboden zugeschnitten werden, ist dieser vorher abzukehren. Es geht dabei auch darum, dass nicht kleine Steinchen die Folie beschädigen.

Im Bild 5.2.1 wird ein Rähm mit Kopfband und Säule sowie Zange gezeigt. Die Folienanschlüsse werden mit doppelseitigem Klebeband und vorkomprimiertem Fugenband und zusätzlich mit Heftklammern an den Holzbalken angeschlossen. Wenn sich künftig auf der Dampfbremse Feuchtigkeit bilden kann, ist es nur eine Frage der Zeit, bis die Klammern durchgerostet sind. Die Sparrenpfettenanker verursachen zusätzliche Unebenheiten. Werden die scharfen Kanten nicht umgeschlagen, so wird die Folie an dieser Stelle zerstochen. Nach der Verflüchtigung der Lösungsmittel werden die Dichtungsbänder über die Zeit spröde und die korrekte Dichtheit ist nicht mehr gegeben.

Im Bild 5.2.2 wird ein Anschluss an der Firstpfette gezeigt. Die Dampfbremse der Dachschräge wird am Balken miteinander verklebt und zusätzlich mit Tackernadeln gesichert. Die Anschlüsse an der Säule und am Kopfband werden mit einem vorkomprimierten Dichtband abgedichtet. Mit Tackernadeln wird die Verbindung mechanisch gesichert. Der Anschluss an die Giebelwand erfolgt mit einem vorkomprimierten Dichtband und zur mechanischen Sicherung wurde eine Dachlatte mit Nageldübel befestigt.

Im Bild 5.2.3 wurde am unteren Teil der Dachschräge die Dampfbremse angebracht. Zur besseren Verbindung der Stöße hätte diese bis zur Mitte der Mittelpfette verlegt werden sollen. Die Anbindung an der Säule ist noch herzustellen. In diesem Fall wurde die Unterkonstruktion nicht quer, sondern senkrecht angebracht und ist etwas größer als 50 cm. Bei zu breitem Abstand muss die Unterkonstruktion horizontal angebracht werden. Allerdings muss der Abstand exakt stimmen, sonst lassen sich die Platten nicht befestigen bzw. müssen an der Kante immer extra zu geschnitten werden.

Im Bild 5.2.4 und 5.2.5 wird eine unzweckmäßige Montagereihenfolge gezeigt. Die Dachschräge wurde bereits mit Gipskartonbauplatten verkleidet. Wie hier die Dampfbremse fugendicht an die Giebelwand angebunden wurde, ist nicht zu erkennen. Das Gleiche gilt auch für die Dämmung in der Abseitwand (Drempel). Im zweiten Bild 5.2.5 sieht man an der oberen Vorsatzwand eine Dampfbremse. Am schräg verlaufenden U-Profil der Ständerwand (links neben dem Monteur) wurde die Dampfbremse mit einem doppelseitigen Klebeband befestigt. Auch wenn unter dem U-Profil ein Dichtband untergelegt wird, ist dieser Anschuss nicht ausreichend fugendicht. Die Dampfbremse muss grundsätzlich überlappen, erst recht an Ecken und an Anschlüssen. Hier treten immer Bewegungen auf, die eine Bewegungsfuge verursachen.

Im Bild 5.2.3 wurde am unteren Teil der Dachschräge die Dampfbremse angebracht. Zur besseren Verbindung der Stöße hätte diese bis zur Mitte der Mittelpfette verlegt werden sollen. Die Anbindung an der Säule ist noch herzustellen. In diesem Fall wurde die Unterkonstruktion nicht quer, sondern senkrecht angebracht und ist etwas größer als 50 cm. Bei zu breitem Abstand muss die Unterkonstruktion horizontal angebracht werden. Allerdings muss der Abstand exakt stimmen, sonst lassen sich die Platten nicht befestigen bzw. müssen an der Kante immer extra zu geschnitten werden.

Die bessere Ausführung kann wie folgt vorgenommen werden. Die obere U-Schiene der Vorsatzwand wird auf die Unterkonstruktion der Schräge bzw. auf eine Hilfskonstruktion befestigt. Wichtig hierbei ist, dass die Dampfbremse der Schräge bis auf der Innenseite der Unterkonstruktion der Vorwand reicht. Hier kann dann die Überlappung der beiden Dampfbremsfolien fugendicht an der oberen U-Schiene der Vorsatzwand verklebt werden. Es ist dann unerheblich, ob als Erstes die Dachschräge mit den Gipsplatten verkleidet oder die Vorsatzwand mit der Dämmung hergestellt wird. Dass die Dampfbremse dann noch auf dem Fußboden fugendicht angeschlossen werden muss, darauf wurde bereits im Punkt 4. hingewiesen.

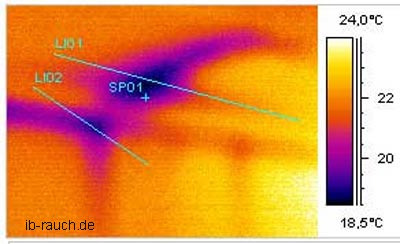

Im folgenden Wärmebild 5.2.6 wird ein solcher Anschuss, Ständerwand und Dachschräge gezeigt. Deutlich ist die Fuge im Anschlussbereich zu erkennen. Daneben erfolgte zusätzlich eine Durchfeuchtung der Mineralwolledämmung.

Im Bild 5.2.7 a kann man sehr deutlich die mangelhafte Anbindung der Dampfbremse an die massive Wand erkennen. Bei einer Wärmebildaufnahme würde sich etwa das Gleiche Bild ergeben, wie es im Bild 5.2.6 gezeigt wird.

Im Bild 5.2.8 wird vom Spitzboden über der ausgebauten Dachgeschosswohnung die Oberseite der Decke gezeigt. Links im Bild befindet sich die Giebelwand. Die Dampfbremse hängt lose ohne Fugenanbindung in der Luft (Pfeil). Bei dieser Ausführung fehlt die Dampfbremse an der Decke vollständig. Ebenso fehlt links im Bild der fugendichte Anschluss der Dampfbremse an die Giebelwand. Die Folge waren im Winter unangenehme Zugerscheinungen, in der Dachgeschosswohnung, Temperaturschwankungen mit erhöhtem Heizaufwand, Durchfeuchtung der Wärmedämmung und Schimmelpilzbildung an den Sparren und an der aufgenommenen Sparschalung.

Die Folgen der fehlenden Fugenanbindung im Bild 5.2.8 werden im Wärmebild 5.2.6 (ähnliches Bauteil) verdeutlicht und in der Zeichnung (Bild 5.2.9) wird das Problem genau dargestellt.

Eine Vermeidung dieser ungewollten Tauwasserbildung kann nur durch eine richtige Anordnung einer Dampfbremse und einer vollständigen Dämmung der Decke zum nicht ausgebauten Dachboden erreicht werden. Im Bild 5.2.10 wird eine Lösungsmöglichkeit bei einer Leichtbaukonstruktion beschrieben. Für Einbindung der Geschossdecke wir eine diffusionsoffene Dampfbremse vorgeschlagen, dadurch ist eine Abtrocknung nach innen und außen möglich.

Noch problematischer wird ein Anschluss, wenn neben der Dampfbremse auch noch die Dämmung fehlt, wie es bei diesem Beispiel bei einer Dachschräge an die Giebelwand (Bild 5.2.11.) gezeigt wird.

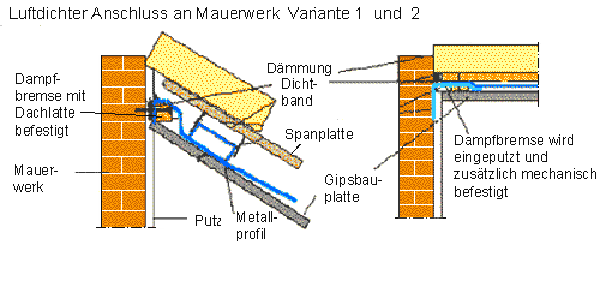

Die richtige Ausführung einer dauerhaften fugendichten Anbindung der Dampfbremse wurde bereits im Pkt. 4.4.1 ausführlich behandelt. Sie soll daher noch einmal in Verbindung mit den o. g. Schadensbildern erläutert werden. Links (Bild 5.2.12) erfolgt der Wandanschluss der Dampfbremse mit einem vorkomprimierten dauerelastischen selbstklebenden Schaumstoff-Dichtungsband oder mit speziellen Klebe- und Dichtmassen, die Klebstoffraube wird aus einer Kartusche gepresst. Anschließend erfolgt mit einer (Holz)Latte die mechanische Befestigung am Mauerwerk. Im rechts Bild 5.2.13 erfolgt die mechanische Befestigung der Dampfbremse durch den Putz, in dem sich die Dampfbremse zwischen dem Mauerwerk und den Putz befindet.

Die praktische Ausführung der Variante 1 wird in den folgenden Bildern dargestellt. Im Bild 5.2.14 erfolgt das Einlegen eines vorkomprimierten Fugendichtungsbandes und im Bild 5.2.15 die mechanische Sicherung durch eine Anpresslatte. So kann eine optimale Fugendichtheit an einer Giebelwand erreicht werden. Die Variante 2 ist im Bild 5.2.16 zu sehen. Hier wurde das Ende der Dampfbremse an der Massivwand mit einer dünnen Leiste befestigt und mit Gipshaftputz angeputzt. Anschließend wird noch der Oberputz aufgetragen. Die Gipskartonplatten (F) der abgehängten Decke liegen dann bündig an den Putz an.

Die Bedingungen zur Herstellung einer mangelfreien Fugenabdichtung an einer Außenwand gelten auch für Innenwände. Im Bild 5.2.17 wurden bereits eine Dachschräge und eine Ständerwand errichtet. Wie hier eine Fugenanbindung der Dampfbremse zum Spitzboden erfolgen soll (?) ist vollständig unklar. Leider ist diese Bauart kein Einzelfall. Auf drei verschiedenen Baustellen wurde dem ausführenden Personal die Wichtigkeit einer ordnungsgemäßen Ausführung der Fugendichtheit erläutert. Beim nächsten Besuch der Baustellen wurde wie immer gebaut (siehe Bild 5.2.16). Daher auch die in der Einführung geäußerten Bemerkungen zur Notwendigkeit von qualifiziertem Fachpersonal und ein Mindestmaß an Lohn- und Materialkosten für die erforderliche Qualität.

Sicherlich „stopft“ ein Bauhelfer genauso schnell oder auch schneller die Dämmung zwischen die Sparren. Um Fugen zu vermeiden, muss jedoch das Dämmstoffstück nachgerutscht, ausgerichtet und eventuell noch ein kleines Stück ergänzt werden und das kann, doch unter Umständen bis zur doppelten Zeit in Anspruch nehmen. Der ausführende Handwerker muss begreifen, warum die Dämmung keine Fugen aufweisen darf. Ebenso spart jeder eingesparter Meter Klebestreifen etwas Materialkosten. Die genauen Längen können in einer Ausschreibung nicht bestimmt werden und erst recht nicht bei einem Festpreisangebot.

Im nachfolgenden Wärmebild 5.2.18 werden die Folgen dieser Bauweise deutlich. Eine korrekte Fugenanbindung der Dampfbremse ist nur bei sehr gründlicher Arbeit möglich. Bei dem Beispiel, wo das Wärmebild aufgenommen wurde, sind bei einer 5 m langen Metallständerwand vier Fugen mit einer Temperaturdifferenz von 3,5 K zu erkennen. Im Deckenbereich wurde der Klemmfilz nicht richtig eingelegt. Die Fuge zeigt eine Temperaturdifferenz von 4,5 K. Beim Austauen des Wasserdampfers wird nicht nur die Mineralwolle befeuchtet und verliert so ca. 50 % ihrer Dämmwirkung, sondern es bildet sich auch ein Feuchtigkeitsfilm auf der tragenden Holzkonstruktion im Dachbereich und an der Unterseite der Schalbretter. Das kann dann zu einer Schädigung durch Holz zerstörende Pilze führen. Im Bild 5.2.19. wird die fehlerhafte Ausführung dargestellt.

Im Bild 5.2.20 wurde das Dach aus großformatigen Spanplatten mit Sparren und Dämmung vormontiert und aufgesetzt. Allerdings wurde zwischen die Sparren an den Stößen der Elemente keine Dämmung eingelegt. Ebenso endete genau an der Kante der Elemente die Dampfbremse. Die Dampfbremse muss größer sein, damit die Stöße überlappt und verklebt werden können. So sind über die gesamte Länge der Dachschräge Fugen mit einer Breite von jeweils ca. 2 cm.

Im Bild 5.2.21 wurde die Gipskartonverkleidung im First geöffnet. Hier hatte man versucht, ein Teil der Fuge mit Bauschaum zu verschließen. Spezielle Bauschäume können zur Nachbesserung bei der Außendämmung (Styroporplatten) verwendet werden. In diesem Fall ist es vollständig fehl am Platz. Solche Fugen können nur mit einer Mineraldämmung ausgefüllt werden, da diese ständig „arbeiten“. Zusätzlich wird von innen ein vorkomprimiertes Fugenband einlegen, da diese Fuge arbeitet. An der Unterseite wird dann die Dampfbremse spannungsfrei überbrückt. Hierfür sind die entsprechenden Klebebänder zu verwenden. Zusätzlich erfolgt eine mechanische Sicherung der verklebten Stöße durch Klammern (Tackernadeln) oder Anpresslatten. In den beiden Bildern 5.2.22 und 5.2.23 wird die richtige Ausführung der Anschlüsse dargestellt.

Im Bild 5.2.24 wurde die Mittelpfette mit den Sparren und Stiel verkleidet. Die Dampfbremse wird durch die Sparren unterbrochen. Jeder einzelne Sparren (im Bild oben) musste fugendicht hergestellt werden, ein Zeitaufwand von ca. 20 bis 30 Minuten pro Sparen. Das ist sowohl zeitaufwendig als auch materialintensiv, da viel vorkomprimiertes Fugenband und Klebestreifen eingearbeitet werden müssen. Die im Bild sichtbaren Außenwände sind gedämmte Metallständerwände, welche auf der Innenseite unter der Gipskartonplatte eine Dampfbremse haben. Diese sind mit der Dampfbremse von der Decke fugendicht verklebt.

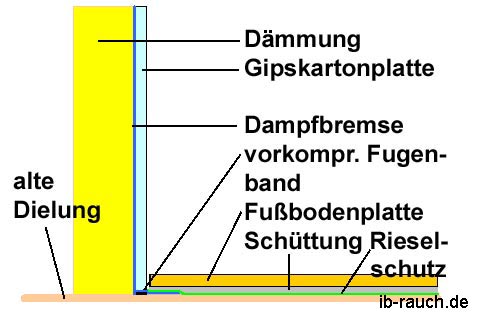

Das untere Ende der Dampfbremse an der Seitenwand wurde auf der alten Dielung mit vorkomprimiertem Fugenband und Tackernadeln befestigt. Die mechanische Sicherung übernimmt die aufgesetzte Gipskartonbauplatte der Seitenwand. Die Folie überlappt noch ca. 10 - 20 cm auf den Fußbodendielen, worauf dann der Rieselschutz (Wachspapier), Ausgleichsschüttung und Fußbodenplatten verlegt wurde (Bild 5.2.25). Kompliziert sind die Herstellungen des Austrittes der Balkontür und die große Fensterbank in dieser Leichtbauwand. Sie müssen begehbar sein, dabei aber auch eine ausreichende Dämmung aufweisen, müssen dauerhaft fugendicht angeschlossen sein und die Schwelle bzw. die Fensterbank muss fest sitzen.

Im nachfolgenden Bild 5.2.26 wurden von außen die Dachsteine im Bereich der Traufe aufgenommen. Die Unterspannbahn wurde zurückgeklappt und die lose Dampfbremse sowie die fehlende Dämmung zwischen den Sparren sind sichtbar.

Im Bild 5.2.27 wird ein gedämmter Dachboden in einer Villa gezeigt. Teilweise wurde mineralische Dämmung mit Papierkaschierung zwischen die Sparren eingelegt und die Innenverkleidung bestand aus Decken und Stoffplanen. Die Folge war eine Feuchtigkeitserhöhung im Dachraum und an der Holzkonstkonstruktion. Es wurden so optimale Lebensgrundlagen für die Larven des Hausbocks geschaffen. In anderen Dachräumen ohne Dämmung waren die Schäden geringer. Ca. 1/3 des Dachstuhls musste erneuert werden.

© Bauratgeber | Marktplatz der Bauideen | Sanierungskosten | Datenschutzerklärung | Impressum | 04/2021 ![]()